在现代工业建筑中,轻钢结构因其自重轻、施工快、抗震性能好等优势,成为厂房、仓库等大跨度建筑的首选,而吊车梁作为工业厂房的核心承重构件,其设计直接影响建筑的安全性和使用功能,本文将围绕轻钢结构吊车梁的设计要点、计算方法和最新行业数据展开分析,帮助工程师和建筑从业者优化设计。

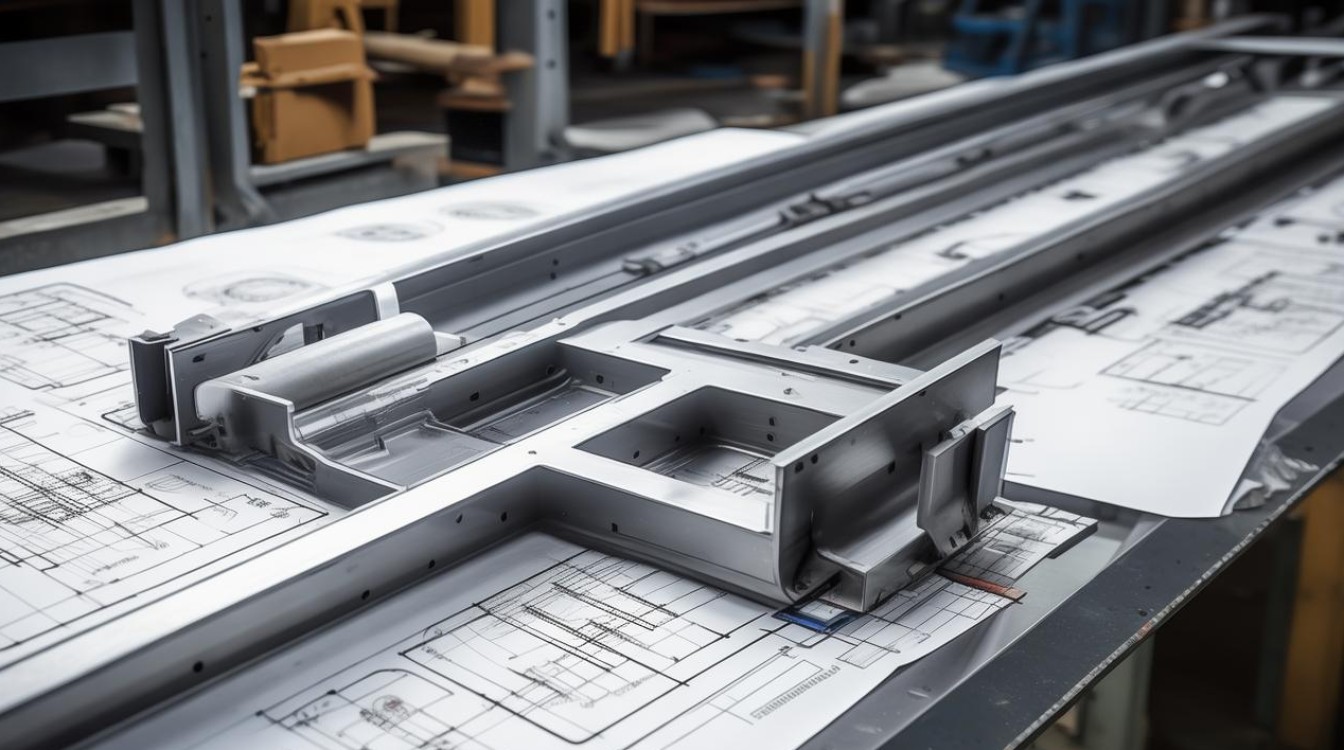

轻钢结构吊车梁的特点

轻钢结构吊车梁通常采用H型钢、箱型梁或组合梁形式,相比传统混凝土结构,具有以下优势:

- 材料强度高:Q355B等高强度钢材的屈服强度可达355MPa,比普通混凝土高出数倍。

- 自重轻:相同跨度下,钢吊车梁重量仅为混凝土梁的20%-30%,减少基础荷载。

- 施工便捷:工厂预制、现场拼装,工期可缩短40%以上(中国钢结构协会2023年数据)。

设计规范与荷载计算

吊车梁设计需符合《钢结构设计标准》(GB 50017-2017)和《建筑结构荷载规范》(GB 50009-2012)的要求,重点考虑以下荷载组合:

- 竖向荷载:包括吊车自重、起重量及冲击系数,根据最新行业调研(2024年《中国起重机械技术发展报告》),常见5-20吨桥式吊车的动载系数建议值如下:

| 吊车类型 | 额定起重量(吨) | 竖向动载系数(ψ) |

|---|---|---|

| 轻型吊车(A1-A3) | ≤10 | 05-1.10 |

| 中型吊车(A4-A5) | 10-20 | 10-1.15 |

| 重型吊车(A6-A7) | >20 | 15-1.30 |

- 水平荷载:

- 纵向刹车力:取吊车最大轮压的10%

- 横向摇摆力:按起重量与小车重量之和的10%计算

最新材料与技术应用

高强钢材的选用

根据2023年国际钢铁协会(Worldsteel)数据,Q460及以上高强钢在工业建筑中的应用比例已提升至18%,其特点包括:

- 抗拉强度达460-690MPa

- 焊接性能优化,裂纹敏感性降低30%

疲劳性能优化

针对吊车梁的高周疲劳问题,最新《钢结构疲劳设计指南》(CECS 406:2022)提出:

- 对A7级工作制吊车梁,建议采用S-N曲线法进行200万次循环验算

- 关键节点处应力幅限值需控制在120MPa以下

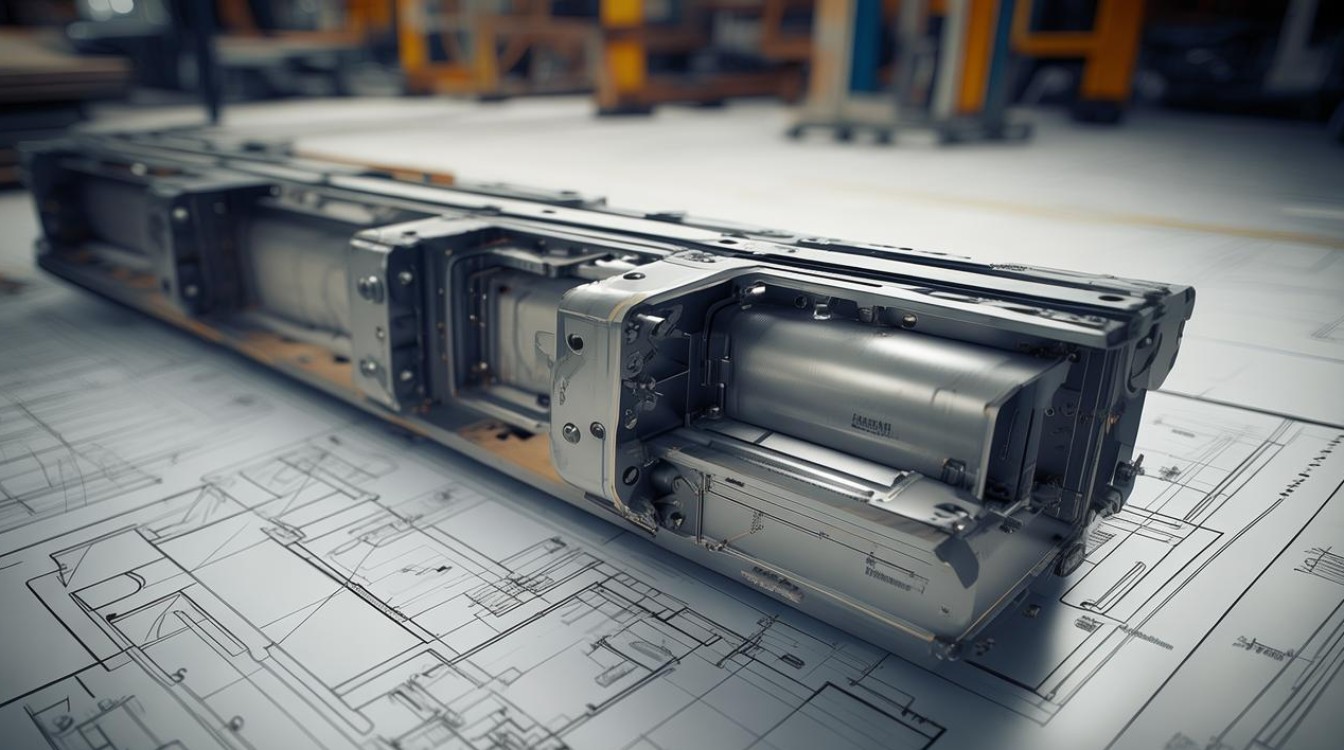

典型设计案例分析

以某汽车零部件厂房项目为例(跨度24m,吊车起重量10t):

| 参数 | 传统方案(Q235) | 优化方案(Q355) | 降本增效效果 |

|---|---|---|---|

| 梁截面(H型钢) | H800×300×14×20 | H700×250×12×18 | 钢材节省22% |

| 最大挠度(mm) | 5 | 2 | 降低12% |

| 疲劳寿命(万次) | ≥100 | ≥150 | 提升50% |

数据来源:2024年《工业建筑钢结构优化设计白皮书》

施工与验收要点

-

焊接质量控制:

- 翼缘与腹板连接焊缝需达到一级焊缝标准

- 采用超声波探伤(UT)检测,抽样比例不低于20%

-

防腐措施:

- 热浸镀锌层厚度≥80μm(ISO 1461:2022标准)

- 复合涂层体系(底漆+中间漆+面漆)总干膜厚度≥200μm

-

安装偏差控制:

- 轴线偏差≤L/1000且≤10mm

- 标高偏差±5mm

行业发展趋势

根据2024年全球建筑观察(Global Construction Perspectives)预测:

- 到2026年,轻钢结构在工业建筑中的渗透率将达45%

- 智能监测系统(如应变传感器+物联网)的应用可使吊车梁维护成本降低30%

轻钢结构吊车梁的设计需要平衡安全、经济和施工可行性,随着新材料和数字化技术的普及,工程师应持续关注行业动态,将最新研究成果转化为实际工程价值,合理的结构选型、精确的荷载计算和严格的施工控制,是确保吊车梁长期稳定运行的关键。