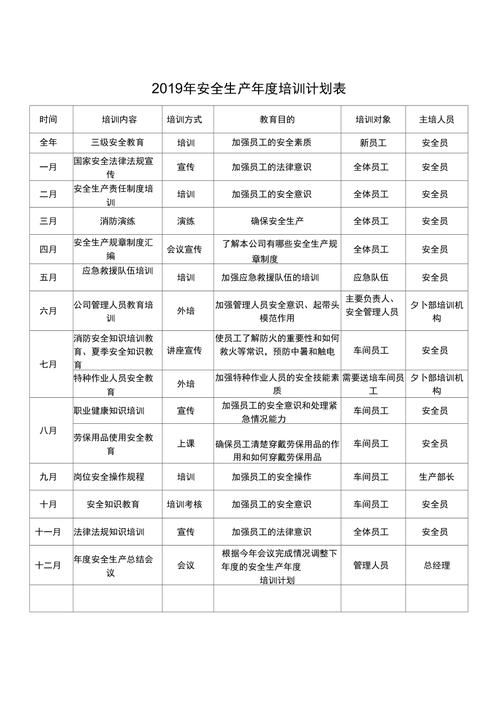

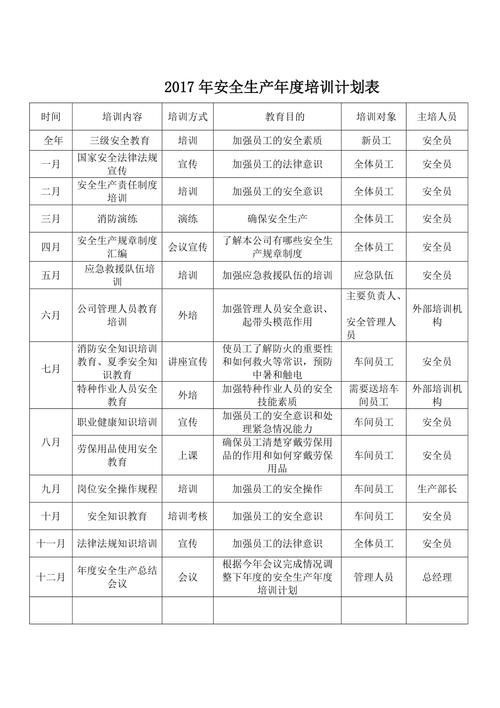

XX公司生产部新员工入职培训计划

培训目的

为帮助新入职的生产员工快速融入公司文化,熟悉生产流程、掌握岗位技能、了解安全规范,确保其能够安全、高效、高质量地完成本职工作,特制定本培训计划。

(图片来源网络,侵删)

培训对象

- 新入职员工: 刚加入生产部的所有一线操作人员。

- 转岗员工: 从其他岗位转入生产部,需要重新学习生产技能的员工。

- 在职员工: 需要提升特定技能或更新知识的在岗员工。

培训周期

- 新员工: 通常为 1-4周,具体时长根据岗位复杂度(如普工、技术工、班组长)而定。

- 在职员工: 根据培训主题,通常为 1-3天。

培训方式

采用 “理论 + 实践 + 考核” 相结合的混合式培训模式:

- 课堂讲授: 由培训师、部门主管或资深员工进行理论知识讲解。

- 现场演示: 在生产现场进行标准操作流程的示范。

- 在岗指导: 安排导师或带教师傅进行“一对一”的实操指导。

- 案例分析: 结合实际生产中的案例进行讨论和分析。

- 视频教学: 播放标准操作、安全警示等教学视频。

- 实操演练: 学员亲手操作,导师在旁纠正。

详细培训内容

分为五大模块,由浅入深,循序渐进。

公司文化与规章制度 (培训时长:0.5-1天)

| 培训主题 | |

|---|---|

| 公司简介 | - 公司发展历程、愿景、使命和核心价值观 - 组织架构图,了解生产部在公司中的位置和作用 - 主要产品、市场地位和行业影响力 |

| 部门介绍 | - 生产部组织架构、各班组(如装配、焊接、质检、包装)的职责 - 部门主管及主要管理人员介绍 - 团队文化与协作精神 |

| 核心规章制度 | - 考勤管理制度:上下班时间、请假流程、加班规定 - 行为规范:着装要求(工服、劳保鞋)、厂区行为准则、5S管理要求 - 奖惩制度:优秀员工奖励、违规行为处罚条例 - 沟通渠道:如何向上级汇报、跨部门沟通方式 |

安全生产与职业健康 (培训时长:1-2天,重中之重)

| 培训主题 | |

|---|---|

| 安全总则 | - “安全第一,预防为主”的方针 - 公司安全生产目标 - 安全生产责任制(“谁主管,谁负责”) |

| 厂区安全须知 | - 厂区通行:人行通道、车行通道,严禁违规穿行 - 消防安全:消防器材(灭火器、消防栓)的位置与使用方法、火灾报警流程、疏散路线 - 用电安全:安全用电常识、设备断电挂牌上锁程序 - 化学品安全:MSDS(化学品安全技术说明书)的解读、个人防护、泄漏应急处理 |

| 岗位安全操作 | - 机械安全:设备安全操作规程、防护装置(如安全光栅、急停按钮)的作用与使用 - 手动工具安全:正确使用工具,防止割伤、砸伤 - 高空作业/密闭空间作业:如涉及,需专项培训 - 劳保用品的正确穿戴与使用:安全帽、防护眼镜、耳塞、手套、安全鞋等 |

| 职业健康 | - 常见职业病(如尘肺、噪音性耳聋)的预防 - 正确的搬运姿势,防止腰肌劳损 - 公司提供的健康保障措施(如体检) |

| 应急处理 | - 事故报告流程:发生事故后“如何报告、如何处理、如何保护现场” - 简单急救知识(如心肺复苏、止血包扎) |

生产基础知识与流程 (培训时长:2-3天)

| 培训主题 | |

|---|---|

| 生产流程概述 | - 从原材料入库到成品出库的完整流程图讲解 - 关键工序(如来料检验、加工、装配、测试、包装)的作用 - 生产部与仓库、质检、采购等部门的协作关系 |

| 5S/6S现场管理 | - 整理:区分要与不要的物品 - 整顿:科学布局,取用快捷 - 清扫:清除垃圾,保持干净 - 清洁:制度化,维持成果 - 素养:养成良好习惯 - 安全:识别隐患,防止事故 |

| 质量意识基础 | - 什么是质量?质量的重要性(客户满意度、公司声誉) - “三不原则”:不接受不良品、不制造不良品、不传递不良品 - QC七大手法简介(如柏拉图、因果图),了解基本概念 - 常见缺陷识别:学习识别本岗位常见的质量问题 |

| 物料与工具管理 | - 物料识别:认识物料编码、标签、批次号 - 物料搬运:正确使用叉车、手动液压车等工具 - 工具管理:工具的领用、归还、保养和点检 |

岗位技能实操 (培训时长:根据岗位而定,核心部分)

| 培训主题 | |

|---|---|

| 设备认知与操作 | - 设备结构:了解所用设备的基本构造和名称 - 操作面板:学习按钮、开关、指示灯的功能 - 标准操作流程:导师演示,学员模仿,独立完成操作 - 日常点检:开机前、运行中、停机后的检查项目和方法 - 简单故障排除:学习识别常见报警信息及初步处理方法 |

| 工艺文件学习 | - 作业指导书:如何阅读和理解SOP中的每一个步骤 - 工艺图纸/图纸:学习识别尺寸、公差、符号等关键信息 - 生产工单:理解生产数量、产品型号、交期等要求 |

| 质量检验技能 | - 检验标准:学习产品的检验标准和合格样板 - 检验工具使用:游标卡尺、千分尺、高度尺、扭力扳手等的正确使用与读数 - 首件检验、巡检、末件检验的执行流程和重要性 |

| 生产报表填写 | - 生产日报表:如实填写产量、工时、物料消耗等 - 质量记录表:准确记录检验结果和不合格品信息 - 设备点检表:按时、按要求完成点检记录 |

持续改进与职业发展 (培训时长:0.5天)

| 培训主题 | |

|---|---|

| 合理化建议 | - 如何发现生产中的浪费(等待、搬运、不良品等) - 提出改善建议的渠道和方法 - 公司对优秀改善建议的奖励机制 |

| 问题分析与解决 | - 简单介绍 PDCA循环(计划-执行-检查-处理) - 学习使用 “5Why分析法” 解决简单问题 |

| 职业发展路径 | - 介绍生产部内部的职业发展通道(如:普工 -> 熟练工 -> 班组长 -> 线长 -> 车间主管) - 提示未来需要学习的技能和知识 |

| 培训总结与答疑 | - 回顾整个培训的核心内容 - 解答学员的疑问 - 收集学员对本次培训的反馈意见 |

培训考核与评估

-

理论考核:

- 形式: 笔试或在线答题。

- 安全知识、规章制度、基础知识等。

- 标准: 80分以上为合格。

-

实操考核:

(图片来源网络,侵删)

(图片来源网络,侵删)- 形式: 在生产现场,由导师和主管共同观察评分。

- 设备操作规范性、产品质量、5S执行情况、安全操作等

(图片来源网络,侵删)