从个人/员工层面:提升专业能力与职业素养

对于参与培训的员工(如质量工程师、工艺工程师、项目经理等)而言,培训的目的非常直接:

-

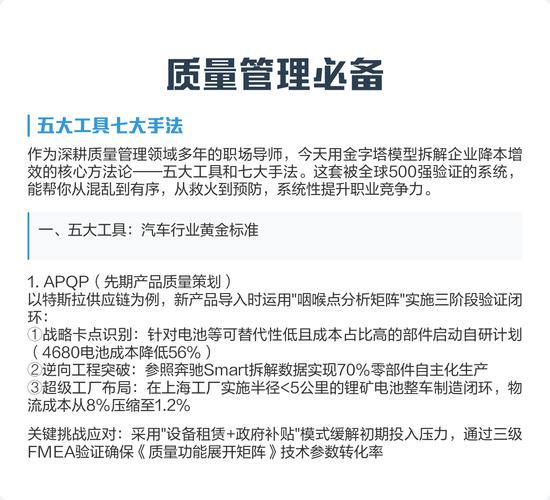

掌握方法论与工具:

- APQP培训: 让员工理解产品开发的全过程,知道在每个阶段该做什么、输出什么文档,确保项目按计划有序推进。

- PPAP培训: 让员工掌握向客户证明其生产过程有能力稳定满足要求的具体方法和文件清单,避免提交不合格的PPAP。

- FMEA培训: 培养员工“预防为主”的思维,学会系统性地识别潜在的失效模式、分析其影响和原因,并制定有效的预防/探测措施,从而在设计或过程源头消除风险。

- SPC培训: 让员工学会使用统计工具来监控过程的稳定性,区分正常波动和异常波动,实现从“事后检验”到“过程控制”的转变。

- MSA培训: 让员工理解测量系统本身也存在误差,并掌握评估测量系统是否可靠(如重复性、再现性)的方法,确保我们基于数据的决策是准确的。

-

建立统一的语言和文化:

培训确保了所有相关人员(研发、生产、质量、采购等)对五大工具的理解是一致的,使用相同的术语和工作流程,减少沟通障碍和内耗。

-

提升问题解决能力:

(图片来源网络,侵删)

(图片来源网络,侵删)通过学习这些系统化的工具,员工在面对质量问题时,不再是凭经验“拍脑袋”,而是能够运用结构化的方法(如FMEA的鱼骨图、SPC的控制图)进行分析和解决,提高工作效率和决策质量。

-

增强职业竞争力:

掌握五大工具是汽车行业,尤其是主机厂和一级供应商的“敲门砖”和必备技能,获得相关认证或培训经历,能显著提升员工的个人价值和职业发展空间。

从企业/组织层面:构建核心竞争力与实现战略目标

对于企业来说,投资于五大工具培训是为了实现更宏观的商业目标:

-

确保产品质量,提升客户满意度:

这是五大工具最根本的目的,通过APQP和FMEA提前预防问题,通过SPC和MSA保证过程稳定和测量准确,最终交付给客户的产品质量更高,不良品率更低,从而赢得客户的信任和长期合作。

-

降低成本,提高效率:

- 预防成本远低于失败成本。 在产品设计阶段投入FMEA,可能只需要几百小时的工程师时间,但若等到量产后发现严重失效,可能导致数百万的召回损失、生产线停工和品牌声誉受损,SPC能减少不必要的检验和返工,直接降低生产成本。

-

满足客户(尤其是汽车主机厂)的强制要求:

几乎所有主流汽车制造商(如通用、福特、大众、丰田等)都要求其供应商必须有效应用五大工具,不掌握这些工具,企业将无法进入其供应链,甚至可能失去现有订单,培训是满足这些强制性客户要求的基础。

-

建立标准化的工作流程,减少对“个人英雄”的依赖:

将最佳实践和成功经验固化到标准化的流程(如APQP的20个要素)中,使新员工能快速上手,确保项目质量不因人员流动而波动,提升组织的整体稳定性和可预测性。

-

驱动持续改进:

SPC和FMEA不是一次性的活动,通过定期的数据回顾和FMEA的更新,企业可以不断发现新的改进机会,形成一个“计划-执行-检查-行动”(PDCA)的良性循环,推动整个质量管理体系的成熟。

-

降低企业风险:

系统化的风险管理(FMEA)和过程控制(SPC)能帮助企业预见并规避潜在的供应链风险、安全风险和合规风险,保障企业的稳健运营。

| 层面 | 核心目的 | 具体体现 |

|---|---|---|

| 个人层面 | 提升技能,塑造思维 | 掌握具体工具方法,建立“预防为主”的质量文化,统一工作语言,增强个人竞争力。 |

| 企业层面 | 构建体系,实现战略 | 确保产品质量、降低成本、满足客户强制要求、建立标准化流程、驱动持续改进、降低运营风险。 |

五大工具培训绝非简单的“学几个工具软件”,而是一次系统性的思维变革和能力升级,它将企业的质量管理从被动的、救火式的模式,转变为主动的、预防式的、数据驱动的现代化管理模式,是企业在激烈的市场竞争中立于不败之地的关键基石。