MSA (测量系统分析) 培训课程

课程目标

完成本培训后,学员将能够:

(图片来源网络,侵删)

- 理解 MSA的重要性及其在质量管理中的核心地位。

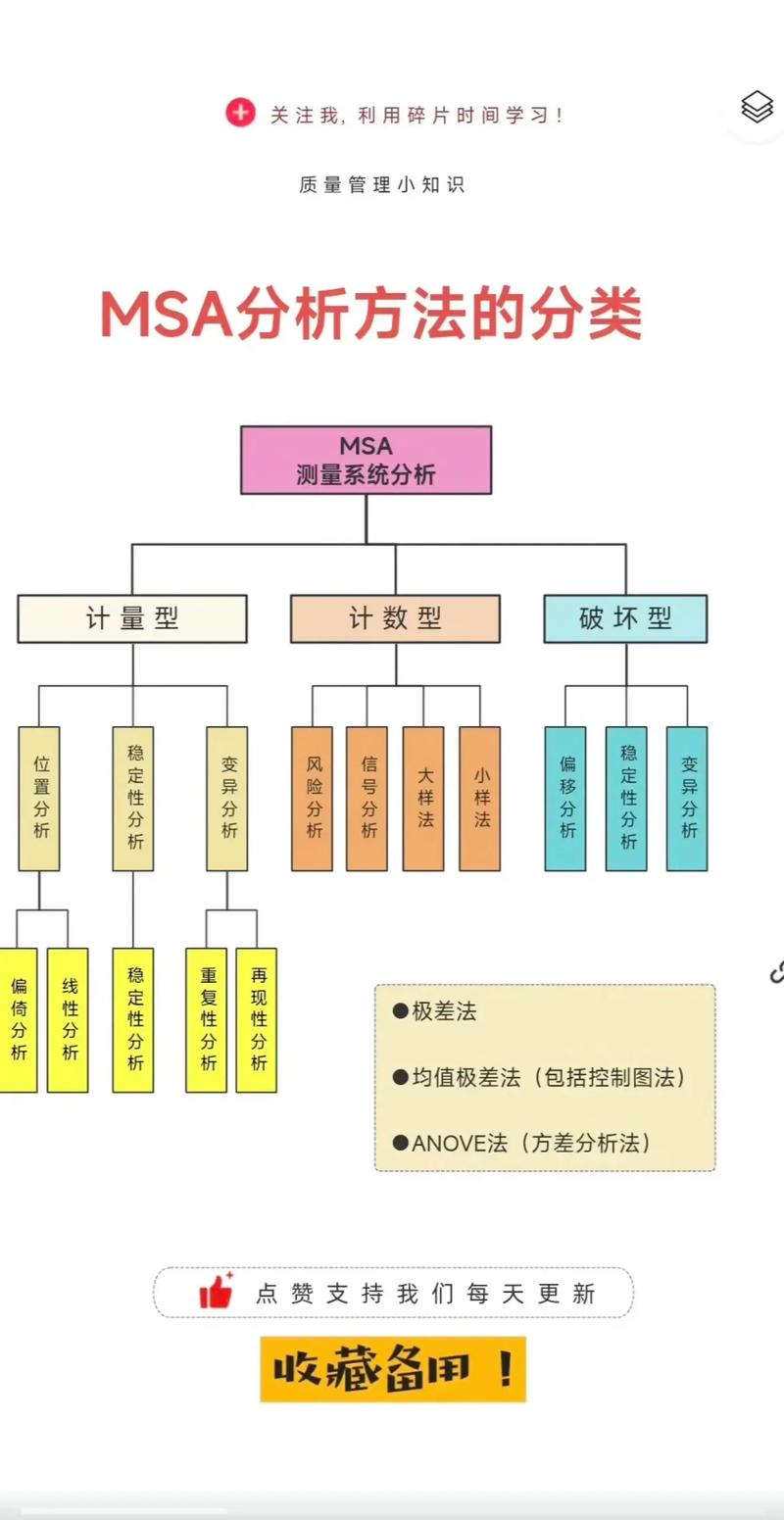

- 区分 测量数据的类型(计量型/计数型)。

- 掌握 测量系统分析的五性:偏倚、线性、稳定性、重复性和再现性。

- 熟练应用 MSA的核心工具,特别是 Gage R&R(量具重复性与再现性分析)。

- 解读 MSA分析结果,并做出正确的决策(如接受、拒绝或改进测量系统)。

- 了解 MSA在不同行业(如汽车行业IATF 16949)中的应用要求。

第一部分:引言与基础概念

1 什么是MSA?

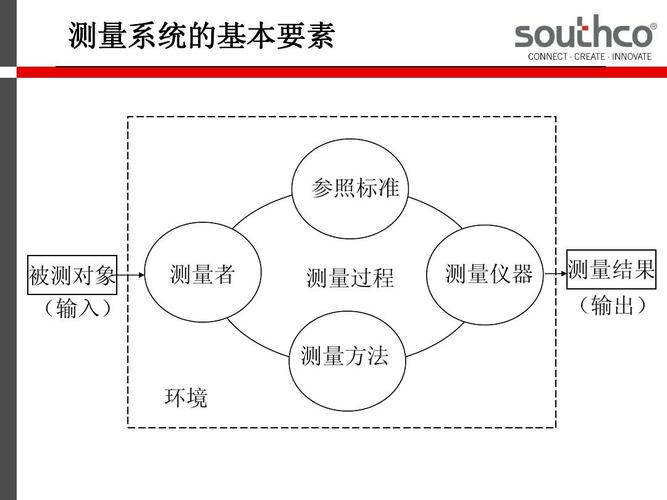

- 定义:测量系统分析是对用来获得测量数据的“测量系统”进行评估和优化的系统性方法。

- 核心思想:任何测量系统都存在误差,我们的目标是理解、量化并控制这些误差,以确保我们基于数据所做的决策是可靠的。

- 一个生动的比喻:

- 过程:是“靶心”,代表产品的真实质量特性。

- 数据:是我们射击后打在靶子上的“弹孔”。

- 测量系统:是我们的“枪”和“射手”。

- MSA:就是测试这把枪准不准、射手稳不稳,以及枪和射手组合起来效果如何。

2 为什么需要MSA?

- 错误决策的代价:

- Type I Error (第一类错误/生产者风险):将“合格”的产品判为“不合格”。(错杀)

- 后果:不必要的返工、报废,增加成本,降低生产效率。

- Type II Error (第二类错误/消费者风险):将“不合格”的产品判为“合格”。(漏网)

- 后果:将缺陷产品交付给客户,损害品牌声誉,导致召回和客户投诉。

- Type I Error (第一类错误/生产者风险):将“合格”的产品判为“不合格”。(错杀)

- 持续改进的基础:如果测量系统不可靠,你无法判断过程改进是否有效。

- 行业标准的要求:如IATF 16949(汽车行业)、ISO/TS 16949(前身)等,都强制要求对关键测量系统进行MSA。

3 基本术语

- 分辨力:测量系统检测并指示被测特性微小变化的能力,通常要求测量系统的分辨力应至少是过程总波动或公差范围的1/10。

- 基准值:一个被接受的、作为参考的“真值”。

- 测量值:由测量系统给出的数值。

- 误差:测量值与基准值之间的差异。

误差 = 测量值 - 基准值

第二部分:测量系统的五大特性

一个合格的测量系统,必须满足以下五个基本特性,我们将逐一分析。

1 偏倚

- 定义:测量结果的观测平均值与基准值的差异,它衡量的是“准不准”。

- 直观理解:你的准星是否对准了靶心?如果一直偏向一个方向,就是偏倚。

- 如何分析:使用 偏倚研究,选取一个已知基准值的样品,由一位测量者用同一量具进行多次测量,计算平均值,然后与基准值比较。

- 判断标准:t检验,看偏倚是否在统计上显著。

2 稳定性

- 定义:测量系统在某个时间范围内(如天、周、月)测量同一基准或零件的波动,它衡量的是“稳不稳定”。

- 直观理解:你的枪今天打得准,明天、下个月还准吗?如果时好时坏,就是不稳定的。

- 如何分析:进行 控制图研究,定期用同一量具测量同一基准值,绘制控制图,看数据点是否在控制限内。

- 判断标准:控制图是否受控。

3 线性

- 定义:测量系统在测量整个工作范围内(量程)的偏倚变化,它衡量的是“在不同量程上,偏倚是否一致”。

- 直观理解:你的枪在打近距离的靶心和打远距离的靶心时,准星偏移的程度是否一样?如果偏移量随距离变化,就是线性不好。

- 如何分析:选取覆盖整个工作范围的5-8个已知基准值的样品,由同一测量者用同一量具进行测量,分析偏倚与基准值之间的回归关系。

- 判断标准:分析回归线的斜率是否显著不为0,以及置信带是否包含0。

4 重复性

- 定义:由同一测量人员,使用同一量具,对同一零件的同一特性,进行多次测量的波动,它衡量的是量具本身的精度。

- 直观理解:让你自己用同一把枪,连续打同一个靶心,你的弹孔分布有多集中?这把枪的精度如何?

- 分析对象:量具。

- 别称:设备变差。

5 再现性

- 定义:由不同测量人员,使用同一量具,对同一零件的同一特性,进行测量的波动,它衡量的是不同人员操作的一致性。

- 直观理解:让你、我、他三个人用同一把枪,分别打同一个靶心,我们三个人的平均弹孔位置是否一致?我们之间的操作差异有多大?

- 分析对象:测量人员。

- 别称:评价人/操作者变差。

第三部分:核心工具 - Gage R&R (量具重复性与再现性分析)

Gage R&R是MSA中最常用、最核心的工具,它主要用于评估测量系统的重复性和再现性。

1 Gage R&R的目的

量化测量系统的总变异,并分析其来源占比,判断测量系统是否可用于过程控制或产品检验。

2 Gage R&R的变异来源

- 总变异 = 过程变异 + 测量系统变异

- 过程变异:零件本身之间的真实差异。

- 测量系统变异:我们关注的误差来源。

- EV (Equipment Variation):重复性,由量具引起。

- AV (Appraiser Variation):再现性,由不同人员引起。

- GRR (Gage R&R):

GRR = √(EV² + AV²),测量系统的总变异。 - PV (Part Variation):零件变异,由过程本身引起。

3 如何进行Gage R&R研究(极差法/均值极差法)

这是最经典和常用的方法。

(图片来源网络,侵删)

研究步骤:

- 选择:

- 量具:选择要分析的测量设备。

- 零件:从过程中随机抽取10个零件(代表过程变异),覆盖公差范围。

- 评价人:选择2-3名日常操作该量具的人员。

- 次数:让每位评价人对每个零件重复测量2-3次。

- 执行:

- 采用盲测原则,即评价人不知道自己测的是哪个零件,以避免主观偏见。

- 将数据填入标准表格。

- 分析:

- 计算每个零件、每个评价人的极差和平均值。

- 计算EV和AV。

- 计算GRR、PV和TV(总变异)。

- 计算各变异占总变异的百分比:

%GRR = (GRR / TV) * 100%%PV = (PV / TV) * 100%

4 结果解读与决策标准

判断测量系统是否可接受,主要看 %GRR 的值,行业标准(如AIAG)通常提供以下指南:

| %GRR 占总变异的百分比 | 测量系统评价 |

|---|---|

| < 10% | 可接受,测量系统良好,数据可靠。 |

| 10% ~ 30% | 边缘/条件可接受,取决于应用的重要性、测量成本等,可能需要改进,但若应用不关键,也可接受。 |

| > 30% | 不可接受,测量系统太差,不能用于过程控制或产品检验,必须进行改进(如培训、维修量具 |

(图片来源网络,侵删)