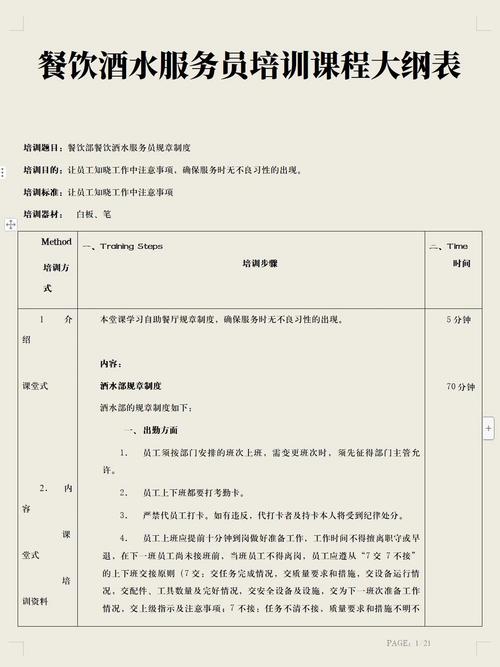

SPC(统计过程控制)培训课程大纲

课程基本信息

- 课程名称: 统计过程控制实务与应用

- 培训对象:

- 标准版: 生产/质量工程师、班组长、操作员、检验员、新晋质量管理人员。

- 进阶版: 质量经理、工艺工程师、六西格玛绿带/黑带、持续改进专员。

- 培训目标:

- 理解SPC的核心原理、目的及其在现代质量管理中的重要性。

- 掌握控制图的基本原理、判异规则及其应用场景。

- 学会使用Minitab等软件进行数据分析和控制图绘制。

- 能够独立收集数据、建立控制图,并根据图表结果识别过程异常。

- 掌握利用SPC进行过程能力分析的方法。

- 培养基于数据驱动进行过程改进的思维模式。

- 培训时长:

- 标准版: 1-2天 (约12-16学时)

- 进阶版: 2-3天 (约16-24学时),包含更多案例分析和实战演练。

- 培训方式: 理论讲解 + 案例分析 + 小组讨论 + 软件实操 + 互动问答

标准版课程大纲 (1-2天)

SPC基础与核心理念 (约2-3学时)

-

引言:什么是SPC?

(图片来源网络,侵删)

(图片来源网络,侵删)- SPC的定义与起源(休哈特、戴明、朱兰)

- SPC与检验的区别:从“事后把关”到“事前预防”

- SPC在企业质量管理体系中的位置(IATF 16949, ISO 9001等)

- SPC能为企业带来什么价值?(减少浪费、降低成本、提升客户满意度)

-

过程的变异性

- 什么是过程?过程的输入与输出

- 普通原因变异 vs. 特殊原因变异

- 过程处于“统计受控状态”的定义与意义

- 过程能力与过程性能的区别

-

数据基础

- 计量型数据 vs. 计数型数据

- 正态分布及其特性(中心极限定理简介)

- 描述统计:平均值、中位数、极差、标准差

控制图原理与通用指南 (约3-4学时)

-

控制图的结构

- 中心线、控制上限、控制下限

- 控制限 vs. 规格限

- 控制图的两类错误(α风险与β风险)

-

建立控制图的步骤

(图片来源网络,侵删)

(图片来源网络,侵删)- 步骤1: 选择需要控制的质量特性

- 步骤2: 选择合适的控制图类型

- 步骤3: 确定合理的子组大小和抽样频率

- 步骤4: 收集数据并计算统计量

- 步骤5: 绘制控制图并分析

- 步骤6: 解释并采取行动

-

判异规则

- 西格玛规则(超出控制限)

- 模式规则(链、趋势、周期、靠近控制限等)

- 如何解读控制图上的信号

常用控制图应用 (约4-6学时)

-

计量型数据控制图

- Xbar-R 图(均值-极差图)

适用场景、子组数据计算、绘图与解读

- Xbar-S 图(均值-标准差图)

适用场景(子组较大时)、与Xbar-R图的对比

(图片来源网络,侵删)

(图片来源网络,侵删) - I-MR 图(单值-移动极差图)

适用场景(数据稀少、破坏性测试)、绘图与解读

- Xbar-R 图(均值-极差图)

-

计数型数据控制图

- P 图(不合格品率图)

适用场景、子组大小可变时的计算与绘图

- NP 图(不合格品数图)

适用场景、子组大小固定时的计算与绘图

- C 图(缺陷数图)

适用场景、子组大小固定时的计算与绘图

- U 图(单位缺陷数图)

适用场景、子组大小可变时的计算与绘图

- P 图(不合格品率图)

-

案例分析与练习

- 针对不同行业(如汽车零部件、电子装配、注塑成型)的案例进行分组讨论。

- 学员根据给定数据,选择合适的控制图并完成绘制与分析。

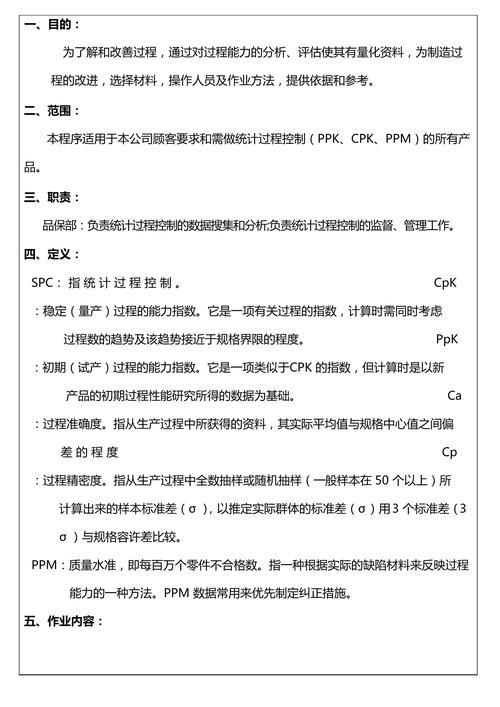

过程能力分析 (约2-3学时)

-

过程能力分析的意义

- 评估过程满足客户要求的能力

- 区分短期过程能力与长期过程性能

-

过程能力指数

- Cp & Cpk (有过程偏移时)

定义、计算、解读(1.0, 1.33, 1.67等目标值)

- Pp & Ppk (长期过程性能)

与Cp/Cpk的区别与应用

- Cp & Cpk (有过程偏移时)

-

过程能力分析的前提

- 数据必须来自稳定受控的过程

- 数据分布近似正态分布

-

软件实操

使用Minitab计算Cpk/Ppk,生成过程能力直方图和概率图。

SPC实施与持续改进 (约1-2学时)

- SPC项目实施路线图

项目启动 -> 识别关键过程 -> 选择关键特性 -> 实施SPC -> 分析与改进 -> 标准化与监控

- 常见实施障碍与对策

员工抵触、管理层支持不足、数据不准确、缺乏培训等。

- SPC与其它质量工具的结合

SPC与FMEA、8D、PDCA循环的协同应用。

- 总结与答疑

进阶版课程大纲 (2-3天)

在标准版的基础上,增加以下深度内容:

SPC基础与核心理念 (深化)

- 变异数据的数学基础与概率分布深入。

- 过程性能指数与过程能力指数的深入比较与计算。

- 非正态数据的过程能力分析(如威布尔分布)。

高级控制图与特殊应用

- 短期与小批量生产控制图:

- 标准化控制图(Z-MR Chart)

- 短期过程能力指数(Zst, Zlt)

- 预控制图

原理、应用场景、优缺点及与SPC控制图的对比。

- 多变量控制图

当多个变量相互关联时,如何监控整体过程状态。

- 自动化/在线SPC系统

介绍现代SPC软件的功能与实施要点。

深入的过程分析与问题解决

- 过程能力研究的详尽步骤与注意事项。

- 非正态数据的转换方法。

- 结合8D报告进行SPC异常分析与根本原因分析。

- 案例研讨: 分析一个复杂的、持续失控的过程,带领学员从数据收集、分析到制定改进措施的完整流程。

SPC在六西格玛项目中的应用

- 定义阶段: 识别CTQ(关键质量特性),作为项目Y。

- 测量阶段: 使用SPC验证过程稳定性,计算基准Sigma水平。

- 分析阶段: 通过控制图识别特殊原因,缩小问题范围。

- 改进阶段: 验证改进措施的有效性,确保过程进入新的受控状态。

- 控制阶段: 将SPC作为监控工具,维持改进成果。

实战工作坊与项目辅导

- 企业实际问题带入: 鼓励学员带着自己工作中的实际问题来。

- 小组项目: 分组完成一个从零到一的SPC项目,包括:

- 项目立项与计划。

- 数据收集计划与执行。

- 控制图建立与分析。

- 过程能力评估。

- 提出改进建议并制定行动计划。

- 成果展示与点评: 各小组展示项目成果,讲师进行点评和指导。