APQP培训前 vs. 培训后:一个全面的对比分析

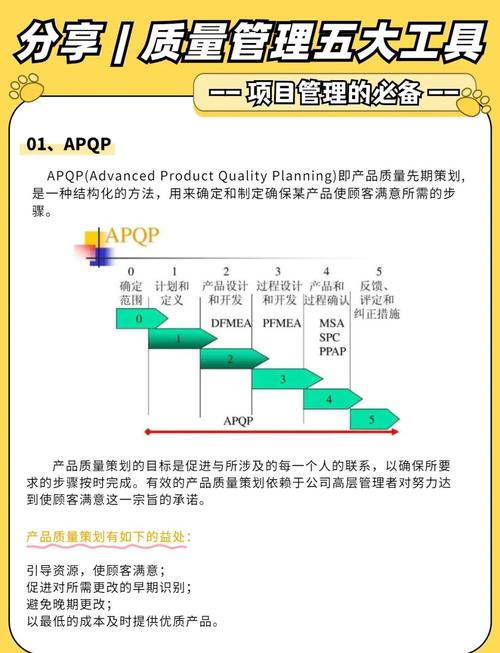

APQP(Advanced Product Quality Planning,先期产品质量策划)是一种结构化的方法,旨在定义和确定确保产品满足客户要求所需的步骤,有效的APQP培训能将团队从“被动救火”转变为“主动预防”。

(图片来源网络,侵删)

核心对比表

| 对比维度 | 培训前 | 培训后 |

|---|---|---|

| 认知与理解 | 碎片化、模糊化 • 知道APQP的五个阶段名称,但不理解其内在逻辑和关联。 • 认为APQP是“填表游戏”,为了满足客户或IATF16949认证要求而做。 • 对“防错”、“特殊特性”等核心概念一知半解。 |

系统化、深入化 • 理解APQP是一个跨职能的、基于风险的、客户驱动的管理系统。 • 明白APQP的最终目的是预防问题,而不是在问题发生后解决。 • 能准确解释关键术语(如DFMEA, PFMEA, SPC, MSA, PPAP等)及其应用场景。 |

| 流程与方法 | 被动、混乱 • 项目启动靠“拍脑袋”,缺乏严谨的可行性分析和项目规划。 • 各部门(设计、采购、生产、质量)各自为战,信息孤岛严重。 • 问题发生后才仓促应对,缺乏预防措施。 • 设计输出(图纸、BOM)直接用于生产,未进行可制造性/可装配性分析。 |

主动、有序 • 严格按照APQP五个阶段(计划和确定项目、产品设计和开发、过程设计和开发、产品和过程确认、反馈、评定和纠正措施)推进项目。 • 建立跨职能团队,定期召开APQP例会,确保信息通畅,协同作战。 • 强调“先策后行”,在开发早期就识别风险并制定预案。 • 在设计阶段就同步进行DFMEA和DFM/A分析,确保设计既满足客户要求又易于生产。 |

| 文件与记录 | 形式主义、事后补 • 将APQP文件视为“负担”,为了应付审核而突击填写。 • 记录与实际工作脱节,内容空洞,缺乏数据和支撑。 • 文件版本混乱,管理无序,查找困难。 |

价值驱动、过程真实 • 将APQP文件视为项目的“蓝图”和“行动指南”,是团队沟通和决策的依据。 • 记录详实、数据支撑,能真实反映问题解决的过程和结果。 • 建立规范的文件控制流程,确保文件的及时性、准确性和可追溯性。 |

| 风险管理意识 | “亡羊补牢”式 • 主要依赖个人经验来识别潜在问题。 • 对风险的识别不全面,缺乏系统性的工具(如FMEA)。 >• 措施往往是“头痛医头,脚痛医脚”。 |

“未雨绸缪”式 • 系统性地运用FMEA(失效模式与影响分析)工具,在设计(DFMEA)和过程(PFMEA)早期识别潜在失效模式及其后果。 • 主动评估风险优先数,并制定有效的预防和探测措施。 • 将风险思维贯穿于产品开发和过程设计的每一个环节。 |

| 问题解决能力 | 被动、低效 • 问题发生后,各部门互相推诿,责任不清。 • 解决问题停留在表面,同一问题反复发生。 • 缺乏有效的分析工具(如8D、5Why、鱼骨图)。 |

主动、高效 • 建立结构化的问题解决流程(如8D报告),明确职责,系统性地分析根本原因并采取永久纠正措施。 • 能够运用SPC(统计过程控制)监控过程稳定性,提前预警异常。 • 善用MSA(测量系统分析)确保测量数据的准确可靠,为决策提供依据。 |

| 跨部门协作 | 壁垒森严、沟通不畅 • 设计、工艺、采购、质量等部门沟通成本高,效率低。 • 信息传递失真,导致设计意图无法准确实现。 • “这不是我的事”心态普遍。 |

高效协同、目标一致 • 以APQP为平台,建立定期的跨职能沟通机制(如APQP例会、设计评审)。 • 各部门目标对齐,共同为按时、按质、按成本完成项目而努力。 • 形成团队合作文化,共同为项目成功负责。 |

| 客户导向 | 满足最低要求 • 主要关注客户图纸和技术规格,对客户的“声音”(VOC)理解不深。 • 质量目标是“不出大错”,而非超越客户期望。 |

超越客户期望 • 深入理解并满足客户的明确和潜在需求。 • 将客户满意度作为衡量项目成功的最终标准。 • 主动向客户展示项目管理的严谨性和过程能力,建立信任。 |

| 最终成果与效率 | 高成本、高风险、低成功率 • 试生产问题多,频繁变更设计,导致开发周期长、成本高。 • 量产爬坡困难,过程能力指数低,PPAP提交被拒的风险高。 • 客户投诉多,抱怨产品质量不稳定。 |

低成本、低风险、高成功率 • 项目开发过程更可控,一次性通过率提高。 • 量产爬坡顺利,过程稳定,产品质量有保障。 • 能够按时、高质量地完成PPAP提交,顺利通过客户审核。 • 整体项目周期缩短,综合成本降低,客户满意度提升。 |

APQP培训的核心价值,不仅仅是教会员工“做什么”和“怎么做”,更重要的是转变思维模式。

- 培训前,团队可能拥有丰富的操作经验,但缺乏系统性的方法论和前瞻性的风险意识,导致工作低效且充满不确定性。

- 培训后,团队不仅掌握了APQP的工具和流程,更重要的是建立了一种预防为主、跨职能协作、数据驱动决策的先进质量文化,这种文化能够将组织的知识和经验沉淀为可复制、可优化的流程,从而提升整个组织的核心竞争力和盈利能力。

培训前是在“黑暗中摸索”,培训后是“手持地图和指南针,有条不紊地前行”,对于任何追求卓越制造和长期发展的企业而言,APQP培训都是一项回报率极高的投资。

(图片来源网络,侵删)