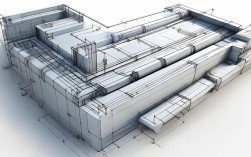

屠宰场设计的基本原则

功能分区明确

屠宰场的布局需严格划分清洁区与非清洁区,避免交叉污染,典型分区包括:

- 接收区:活畜卸载、检疫。

- 屠宰区:放血、剥皮/脱毛、胴体处理。

- 分割加工区:剔骨、分切、包装。

- 冷藏区:低温储存。

- 废弃物处理区:内脏、血污等无害化处理。

根据《肉类加工厂卫生规范》(GB 12694-2016),清洁区与非清洁区需物理隔离,空气流向应从清洁区流向非清洁区。

卫生与安全设计

- 地面材料:防滑、耐腐蚀、易清洁,如环氧树脂或聚氨酯地坪。

- 排水系统:采用明沟+地漏设计,坡度≥1.5%,确保污水快速排出。

- 通风系统:每小时换气次数≥10次,屠宰区需额外配备除臭装置(如生物滤池)。

最新行业数据与趋势

全球屠宰场自动化水平提升

根据国际食品机械协会(IFMA)2023年报告,全球屠宰场自动化设备渗透率已达42%,其中欧洲领先(58%),亚洲增速最快(年增12%)。

| 地区 | 自动化设备渗透率(2023) | 年增长率 |

|---|---|---|

| 欧洲 | 58% | 5% |

| 北美 | 49% | 7% |

| 亚洲 | 35% | 12% |

| 南美 | 28% | 9% |

数据来源:IFMA《2023全球肉类加工技术趋势报告》

环保法规趋严,推动绿色设计

欧盟《工业排放指令(IED)》要求屠宰场减少氨排放(≤20mg/m³),中国《屠宰行业污染防治技术政策》也明确要求废水COD排放限值≤80mg/L。

典型案例:

- 丹麦Danish Crown屠宰场:采用沼气发电系统,年减排CO₂ 12万吨。

- 美国泰森食品(Tyson):投资1.5亿美元升级废水处理设施,实现90%水循环利用。

关键设计技术应用

智能化屠宰线

- 机器人分割:如Scott Technology的“AutoCutter”系统,误差率<0.5%。

- AI质检:计算机视觉检测胴体病变,准确率超98%(来源:Marel 2023白皮书)。

节能设计

- 热回收系统:利用屠宰过程余热供应热水,节能30%以上。

- LED照明:相比传统照明,能耗降低60%(数据:美国能源部2022年报告)。

人性化与动物福利考量

现代屠宰场设计需符合OIE(世界动物卫生组织)标准,包括:

- 静养区:减少运输应激,提供饮水与通风。

- 人道击晕:CO₂或电击晕设备,确保无痛屠宰。

未来趋势:模块化与可持续设计

- 模块化厂房:缩短建设周期30%(案例:荷兰Vion Food Group)。

- 零排放目标:如巴西JBS集团计划2030年实现碳中和屠宰场。