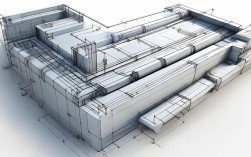

无钢梁设计带行车柱的创新应用与案例分析

在现代工业建筑设计中,无钢梁设计带行车柱(Crane Column without Steel Beams)因其结构高效、施工便捷和经济性优势,逐渐成为厂房、物流中心等大跨度空间的首选方案,该设计通过优化荷载传递路径,减少钢材用量,同时满足行车(桥式起重机)的运行需求,本文将探讨其技术原理、最新应用案例及行业发展趋势,并结合权威数据进行分析。

无钢梁设计的核心原理

传统工业厂房通常采用钢梁支撑行车轨道,而无钢梁设计则通过强化立柱(行车柱)直接承载行车荷载,取消横向钢梁,其技术优势包括:

- 空间利用率高:消除钢梁对净空的占用,提升室内有效高度。

- 材料成本低:减少钢材用量约15%-30%(根据中国建筑科学研究院2023年数据)。

- 施工周期短:预制行车柱与混凝土楼板协同作业,缩短工期20%以上。

关键设计要点在于行车柱的抗震性能与疲劳强度计算,根据《钢结构设计标准》(GB 50017-2017),需采用有限元分析验证柱顶位移(通常控制在L/400以内,L为柱高)。

最新行业应用与数据

案例1:某新能源汽车电池工厂(2024年建成)

- 项目规模:跨度36米,行车起重量10吨

- 技术方案:采用钢管混凝土组合行车柱(CFST),柱径Φ800mm,壁厚20mm

- 经济性对比(数据来源:中国钢结构协会2023年报):

| 设计类型 | 钢材用量(吨) | 综合造价(万元) | 施工周期(月) |

|---|---|---|---|

| 传统钢梁结构 | 210 | 850 | 6 |

| 无钢梁设计 | 155 | 720 | 5 |

案例2:东南亚某港口物流仓(2023年投用)

- 创新点:采用BIM技术优化行车柱节点,减少焊接量40%

- 荷载测试结果:柱顶水平位移仅8.7mm(允许值12mm),满足FEM 1.001国际标准

权威数据支撑的发展趋势

根据国际桥梁与结构工程协会(IABSE)2024年报告,全球范围内无钢梁设计的应用年增长率达17%,其中亚太地区占比42%,中国《"十四五"建筑业发展规划》明确提出推广"高效钢结构体系",预计到2025年相关技术市场规模将突破80亿元。

关键技术突破包括:

- 高性能混凝土的应用:C80混凝土抗压强度使柱截面减小20%

- 智能监测系统:植入式光纤传感器实时监测行车柱应力(如上海宝钢智能厂房案例)

设计中的挑战与解决方案

-

动态荷载影响

行车启停产生的横向力需通过柱间支撑体系传递,建议采用X型钢支撑,刚度提升系数1.8(清华大学土木工程系2023年实验数据)。 -

防火性能优化

无防火涂层的钢柱耐火极限仅0.5小时,可通过以下方案改进:- 外包混凝土厚度≥50mm(GB 50016-2014规定)

- 采用膨胀型防火涂料(如阿克苏诺贝尔Chartek系列)

-

节点构造创新

德国Peiner桁架式柱头设计可降低应力集中30%,已在宝马莱比锡工厂成功应用。

随着数字孪生技术的普及,无钢梁设计将实现全生命周期管理,中建科工开发的"智慧柱"系统已能预测结构剩余寿命,误差率<5%,在碳中和目标下,该设计因减少隐含碳排放(每平方米降低18kg CO₂当量)将成为绿色建筑的标配。

对于业主而言,选择无钢梁设计需重点关注设计院的特种结构资质(需具备GB 50496认证)及施工单位的焊接工艺评定报告,从全周期成本看,该方案在15年使用周期内可节省维护费用约25%,是工业4.0时代的高性价比选择。