测量系统分析 专题培训大纲

培训目标

完成本培训后,学员将能够:

(图片来源网络,侵删)

- 理解 MSA 的基本概念、目的和重要性。

- 区分 计量型数据与计数型数据,并选择合适的 MSA 方法。

- 掌握 计量型测量系统的 “五性”(偏倚、线性、稳定性、重复性、再现性)分析方法与评估标准。

- 熟练操作 使用 MSA 模板或软件(如 Minitab)进行 Gage R&R 研究,并解读分析结果。

- 应用 结果判断准则(%Study Var, %Tolerance, ndc)来评估测量系统的可接受性。

- 制定 并实施改进测量系统的行动计划。

- 了解 属性一致性分析(如 Kappa 分析)的基本方法。

培训对象

- 质量工程师、质量主管

- 生产工程师、生产主管、班组长

- 工艺工程师、设计工程师

- 任何需要进行数据测量和分析的人员

培训时长

建议 1-2 天(可根据内容深度和实操环节进行调整)

培训大纲内容

为什么需要 MSA?—— 基础概念与重要性

- 引言:数据的质量

- 什么是“垃圾进,垃圾出”(Garbage In, Garbage Out)?

- 测量数据在决策中的关键作用(SPC、PPAP、能力分析等)。

- 什么是测量系统?

- 定义:测量系统 = 测量仪器 + 工件 + 操作者 + 环境 + 方法 + 软件。

- 测量系统的波动来源。

- 什么是 MSA?

- 定义:Measurement System Analysis,测量系统分析。

- 目的:评估测量系统的变差,确保测量结果是可靠和有效的。

- MSA 的核心思想

- 测量值的构成:

测量值 = 真实值 + 测量误差。 - 目标:将测量误差控制在可接受的范围内。

- 测量值的构成:

- MSA 与其他质量工具的关系

- 与 SPC(统计过程控制)的关系:可靠的测量系统是有效 SPC 的前提。

- 与 PPAP(生产件批准程序)的要求。

- 与 FMEA(失效模式与影响分析)的关系。

测量系统的基础——数据类型与“五性”

- 数据的类型

- 计量型数据:可通过测量得到连续值,如长度、重量、时间、温度。

- 计数型数据:通过计数得到离散值,如合格/不合格、通过/失败。

- 如何选择 MSA 方法?—— 根据数据类型选择。

- 计量型测量系统的“五大特性”

- 偏倚

- 定义:测量结果的观测平均值与基准值的差值(“准不准”)。

- 分析方法:偏倚研究(如:偏倚研究指南)。

- 案例演示。

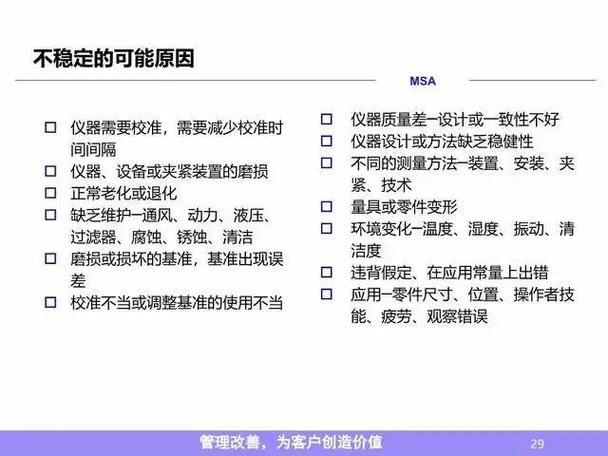

- 稳定性

- 定义:测量系统在某个时间范围内(如天、周、月)偏倚的总变差(“稳不稳”)。

- 分析方法:控制图法(如 Xbar-R 图)。

- 案例演示。

- 线性

- 定义:在整个量程范围内,测量偏倚的变化规律(“准不准是否随大小变化”)。

- 分析方法:线性研究(通过回归分析)。

- 案例演示。

- 重复性

- 定义:由同一个操作者,使用同一测量仪器,对同一工件进行多次测量时,所获得的测量值的变差(“设备自身变差”或“设备能力”)。

- 俗称:设备变差。

- 再现性

- 定义:由不同操作者,使用同一测量仪器,对同一工件进行测量时,所获得的测量平均值之间的变差(“操作者之间的变差”)。

- 俗称:评价人变差。

- 综合理解:重复性和再现性共同构成了测量系统的 R&R(量具重复性与再现性)。

- 偏倚

核心实战——Gage R&R 研究

(图片来源网络,侵删)

- 为什么要做 Gage R&R?

它是 MSA 中最常用、最核心的方法,用于评估测量系统的核心能力。

- Gage R&R 的研究方法

- 极差法 - 快速、简便,但信息量少。

- 均值极差法 - 本培训重点,经典方法,易于理解和计算。

- 方差分析法 - 最精确、最强大的方法,能识别交互作用。

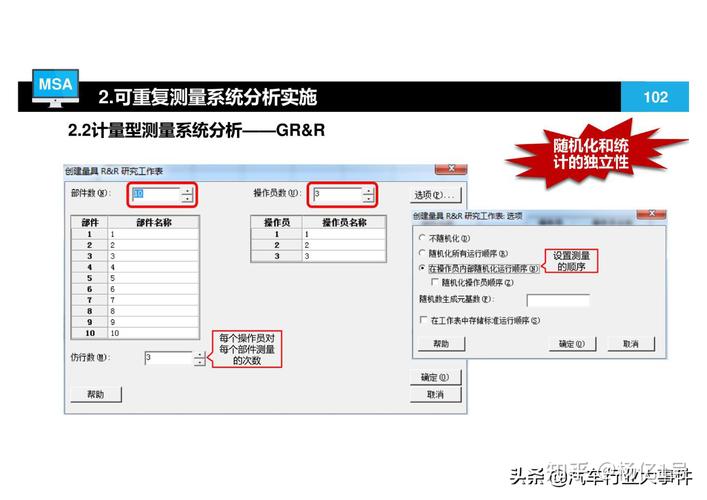

- 均值极差法 Gage R&R 实操演练

- 第一步:研究策划

- 选择测量仪器。

- 选择样本(关键:样本应覆盖过程变差范围)。

- 选择操作者(2-3 名)。

- 确定测量次数(2-3 次)。

- 制定数据收集表。

- 第二步:数据收集

- 盲测原则:操作者不应知道之前测量的结果。

- 演示数据收集表格的填写。

- 第三步:数据分析(核心环节)

- 计算过程:

- 计算每个零件的极差和平均值。

- 计算每个操作者的平均值和极差。

- 计算零件间的变差。

- 计算重复性变差(EV)。

- 计算再现性变差(AV)。

- 计算测量系统 R&R 变差。

- 计算零件间变差。

- 计算总变差。

- 使用 Minitab 进行分析:演示如何输入数据、运行分析、生成图表。

- 计算过程:

- 第四步:结果解读与判定

- 关键指标解读:

- %Study Var (%SV):测量系统变差占总研究变差的百分比。这是主要的判断标准。

- %Tolerance (%T):测量系统变差占公差范围的百分比,适用于对公差有严格要求的情况。

- ndc (Number of Distinct Categories):分辨力,可区分的零件数量。必须 ≥ 5。

- MSA 判定准则(AIAG 标准):

- < 10%:测量系统可接受。

- 10% 至 30%:测量系统可能被接受,取决于应用的重要性、测量成本等因素,并应努力改进。

- > 30%:测量系统不可接受,需要改进。

- 图形化分析:

- Xbar-R 图:区分变差来源。

- 零件图:看测量系统能否区分不同零件。

- 操作者图:看操作者间是否存在系统性差异。

- 交互作用图:看操作者和零件之间是否存在交互作用。

- 关键指标解读:

- 第五步:制定行动计划

- 如果测量系统不可接受,如何改进?

- 校准或维修仪器。

- 对操作者进行再培训。

- 改进测量方法或夹具。

- 选用更精密的仪器。

- 重新进行 Gage R&R 研究。

- 如果测量系统不可接受,如何改进?

- 第一步:研究策划

计数型数据 MSA 简介

- 计数型数据 MSA 的挑战

变差分析更复杂,通常用一致性来评估。

- 属性一致性分析

- Kappa 分析:评估操作者之间判断的一致性。

- Kappa 系数解读:

- Kappa > 0.75:一致性很好。

- 4 < Kappa ≤ 0.75:一致性中等。

- Kappa ≤ 0.4:一致性差。

- 案例演示。

MSA 的实施与管理

- MSA 何时进行?

- 新测量系统首次使用前。

- 现有测量系统发生重大维修或升级后。

- 顾客要求或 PPAP 提交时。